Eine der ersten Mitarbeiter:innen, die in das Projekt involviert waren, war Emma Sundelius, unsere R&D Managerin.

„Als das Projekt 2018 auf meinem Tisch landete, war ich noch recht neu bei Axelent. Es war großartig, die Möglichkeit zu haben, an der Entwicklung einer Reihe vollständig neuer Sicherheitsprodukte von Anfang an beteiligt zu sein. Sofort wurde mir klar, dass es für den Erfolg des Projektes und die Umsetzung der innovativen Technologie entscheidend sein würde, das richtige Team zu bilden und zusätzliche Kompetenz in die Firma zu bringen“, sagt Emma Sundelius.

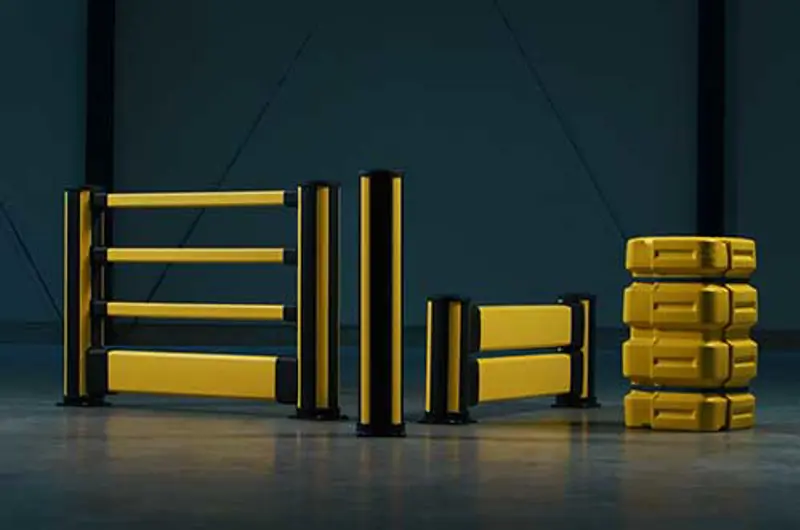

Fast vier Jahre später, ist Axelent jetzt bereit X-Protect vorzustellen, ein komplett modulares Rammschutzsystem. Es besteht aus Pollern, Fußgängerbarrieren, Rammschutz und Säulen-Rammschutz – ein komplettes Schutzsystem für Produktion und Lagerbereiche.

Rammschutz aus einem außergewöhnlichen Produktionsprozess

Neben der vollständigen Modularität des Schutzsystems hatten wir von Anfang an ein zweites Ziel im Blick: die meisten Teile solllten vollständig aus Kunststoff hergestellt werden. Das sollte den Produktionsprozess vereinfachen, für reibungslose Logistik sorgen und das Produkt letztlich auch konkurrenzfähiger machen.

„Ich glaube man kann sagen, dass wir aus dieser Erfahrung alle immens viel gelernt haben. Und wir sind Stolz auf das Ergebnis.“

Die Kunststoffteile sollten extrudiert werden. Bei der Extrusion entstehen Objekte dadurch, dass das Material durch eine Form gepresst wird. Einer der Vorteile dieser Methode besteht darin, dass sich komplexe Formen damit mühelos erzeugen lassen. Und diese Methode trägt auch zu verbesserter Nachhaltigkeit bei.

„Wenn man die benötigten komplexen Formen durch Extrusion erzeugt, hat man hinterher den gleichen Kunststofftyp in jedem Teil. Dadurch lassen sie sich leichter recyceln. Wenn man stattdessen verschiedene Materialien in einem Bauteil verwendet, wie viele unserer Mitbewerber das tun, wird es schwer, wenn nicht gar unmöglich, diese zu recyceln. Wir sahen in der Extrusion noch diverse andere Vorteile“, sagt Emma.

Doch viele Entwürfe und Computersimulationen später stellte sich heraus, dass die Auswahl der Materialien und der Produktionsmethode innovative Lösungen erforderte. In der ersten Phase arbeiteten wir mit einer örtlichen Firma zusammen, um Prototypen herstellen zu können. Die Herausforderung bestand darin, die geeignete Produktionsmethode zu finden und gleichzeitig die optimale Konstruktion zu finden.

„Kunststoff ist ein hochkomplexes Material, wenn es darum geht, wie es sich unter Stoßbeanspruchung verhält. Zu metallischen Werkstoffen gibt es auf diesem Gebiet sehr viele Forschungsberichte, die im Lauf der Menschheitsgeschichte erarbeitet wurden. Aber die Innovationsgeschichte bei Kunststoffen ist im Vergleich deutlich jünger.“

Innovative und nachhaltige Gestaltung sind uns bei Axelent wichtig

In der zweiten Phase kamen Fredrik Erling und Erik Wilson in das Team. Fredrik ist ein Simulationstechniker und Erik ist Produktdesigner. Mit ihren unterschiedlichen Spezialisierungen wurden sie eine großartige Ressource für das Team.

„Das Projekt, in das ich eingeführt wurde, war sehr interessant. Aus meinem Hintergrund als Spezialist für Simulationen konnte ich Ideen zur Verbesserung der Produkte beisteuern und so konnten wir erreichen, dass sie noch effektiver wurden..

Das erweiterte Team entschied, das für die Extrusion verwendete Material zu wechseln. Das sollte die Produktion vereinfachen und das Produkt für die Anwender noch nützlicher machen. Eine der Entscheidungen führte zu einer innovativen Lösung bezüglich der Verankerung der Poller am Boden. Diese Lösung führt zu hoch-effektivem Schutz. Gleichzeitig schon sie den Hallenboden, wenn ein Fahrzeug den Poller anfährt.

„Die Pandemie mitten im Entwicklungsprojekt hat die Sache natürlich nicht einfacher gemacht. Die Entwicklung der Prototypen dauerte länger, weil Meetings in Präsenz nicht mehr möglich waren. Doch Schritt für Schritt kamen wir der optimalen Gestaltung näher. Und da ich für die Produktprüfung in unserem neuen Testzentrum verantwortlich war, konnte ich als erster im Team sehen, wie sich das Verhalten unserer Prototypen den Simulationsergebenissen annäherte. Es fühlte sich echt großartig an, als mir klar wurde, dass wir es geschafft hatten, genau das Schutzsystem für Lagerbereiche zu schaffen, auf das wir abgezielt hatten“, sagt Erik.

X-Protect bietet Industriebetrieben und Logistikunternehmen eine vollständig modulare Sicherheitslösung. Seine Konstruktion macht es nicht nur leicht zu installieren und zu erweitern, sondern es ist auch eines der nachhaltigsten Produkte auf dem Markt.

„Es war eine aufregende Reise, die ohne die enge Zusammenarbeit des Entwicklungsteams, unser Vertrauen zu unserem lokalen Lieferanten und den zielorientierten Ansatz nicht erfolgreich gewesen wäre. Ich glaube man kann sagen, dass wir aus dieser Erfahrung alle immens viel gelernt haben. Und wir sind Stolz auf das Ergebnis.“

Wegen seiner einzigartigen Merkmale, bin ich sicher, dass X-Protect die Sicherheit am Arbeitsplatz weltweit in vielen Lagerbereichen und Industrieanlagen verbessern wird“, sagt Emma.