Kapitel 3.6

Sicherheitsschalter für trennende Schutzeinrichtungen

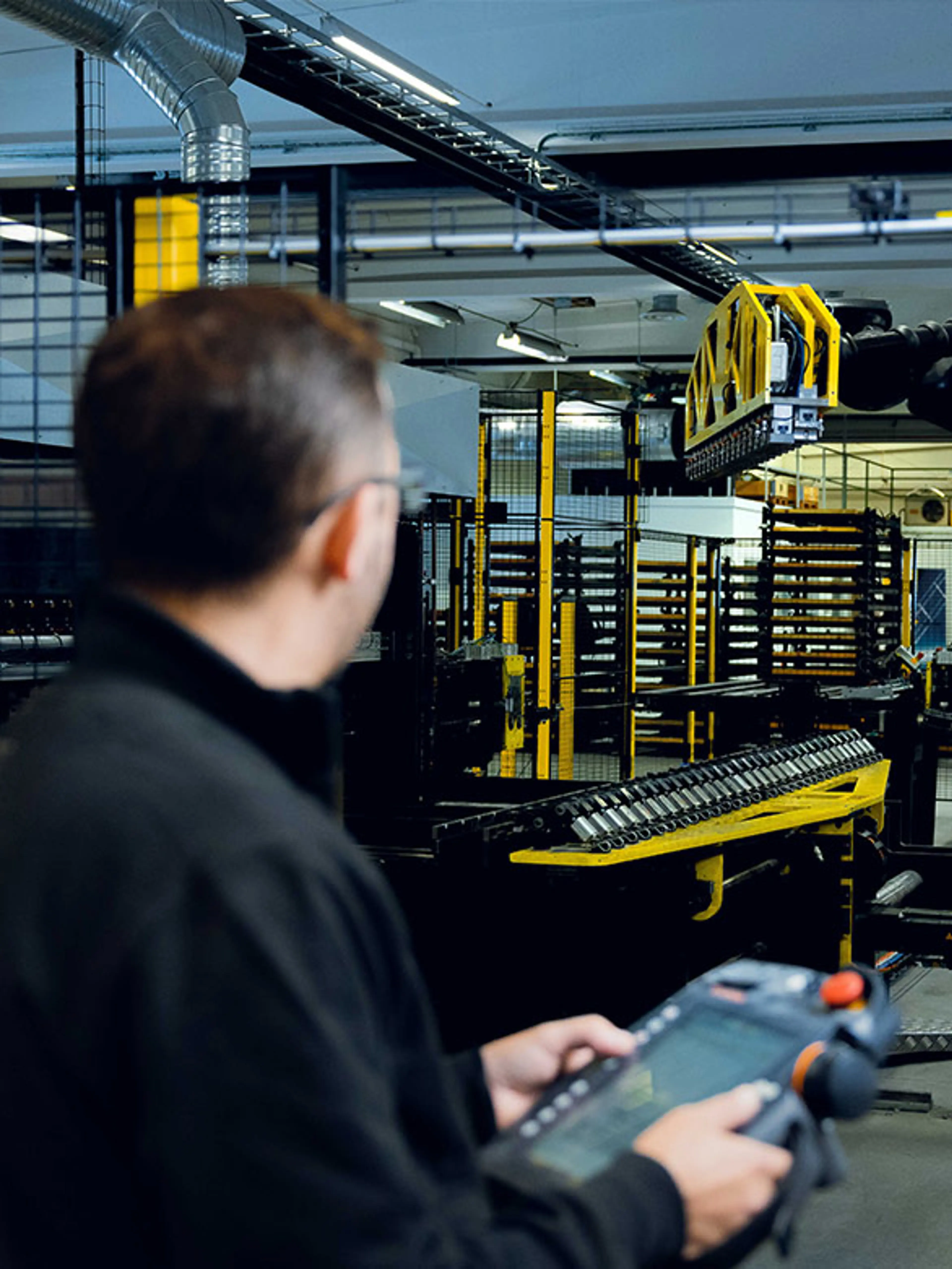

Türen, Klappen und Abdeckungen müssen überwacht werden, damit die Maschinensteuerung Bewegungen stoppen kann, bevor eine Person in einen Gefahrenbereich gelangt. Die zur Überwachung verwendeten Sicherheitsschalter werden oft auch als Schutz-, Türsicherungs- oder Positionsschalter bezeichnet. In diesem Kapitel werden wir Sie bei der Auswahl des richtigen Sicherheitsschalters unterstützen.

Regeln für Türsicherheitsschalter

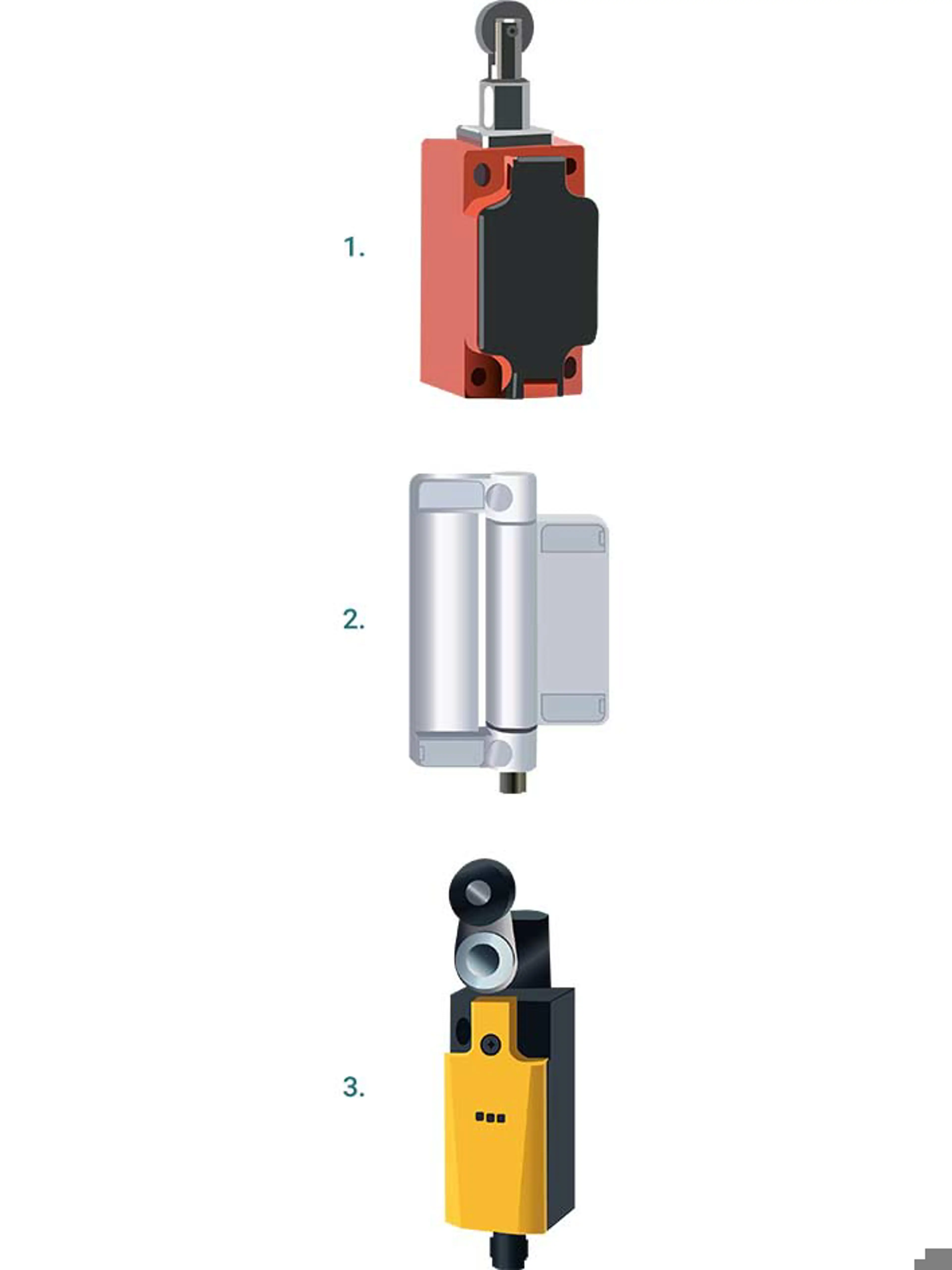

Sicherheitsschalter für trennende Schutzeinrichtungen, sogenannte „Verriegelungseinrichtungen“, gibt es in vier Bauformen. Diese Schalter sind von entscheidender Bedeutung für die Sicherheit, insbesondere bei risikoreichen Schutzeinrichtungen. Sie müssen sicher installiert werden, um unbefugten Zugriff zu verhindern und einen ordnungsgemäßen Betrieb zu gewährleisten.

1. Schalter, die von einer Schiene, Platte oder Nocke an der Schutzeinrichtung oder sogar von der Tür selbst betätigt werden. Gängige Typen sind Rollenhebel-, Rollkolben- und Scharnierschalter. Diese Schalter sind alle nicht codiert und erfordern einen erheblichen Konstruktions- und Montageaufwand, weshalb sie heute nur noch selten verwendet werden.

Wenn Sie sie einsetzen, achten Sie auf folgendes:

- Die Schalter sind fest installiert und können nicht durch unsachgemäßes Anziehen der Schrauben verstellt werden. Verwenden Sie Passstifte oder Kerben am Schalter, um eine Fehleinstellung zu vermeiden, die zu vorzeitigem oder gar keinem Schalten führen könnte.

- Befestigen Sie den Schalter so, dass er nicht mit Standardwerkzeug entfernt werden kann. Erwägen Sie zum Beispiel die Verwendung von Einwegschrauben, Nieten oder einer Bohrung in den Schraubenköpfen.

- Bei Schutzeinrichtungen, die vor hohen Risiken schützen, verwenden Sie unbedingt zwei Schalter mit gegenläufiger Schaltlogik (einer schließt, der andere öffnet, wenn die Tür geöffnet wird).

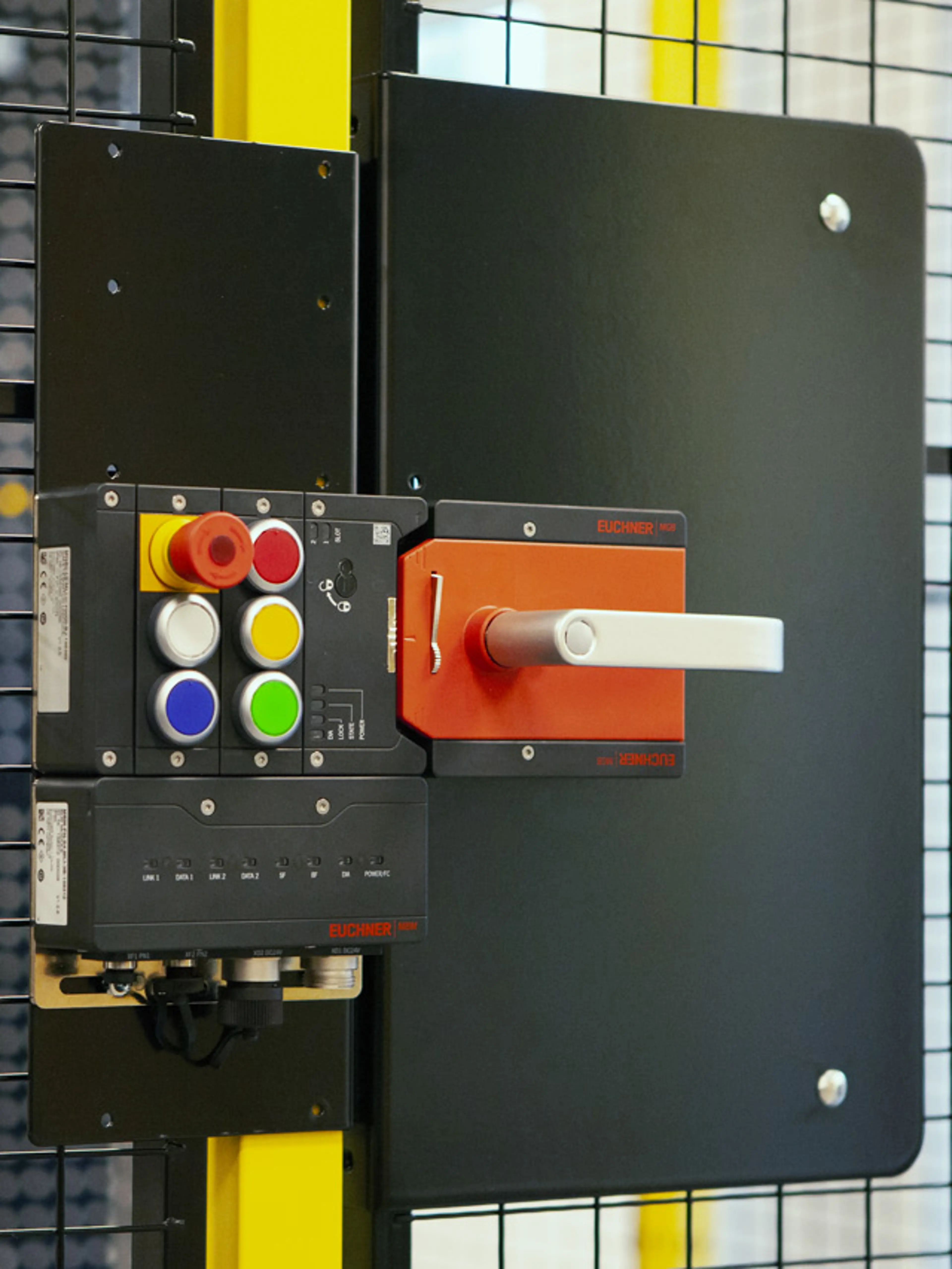

2. Schalter, die durch ein mechanisches Gegenstück oder einen Schlüssel, den so genannten Betätiger, betätigt werden, sind auch heute noch die am häufigsten verwendeten Sicherheitsschalter.. Sie sind einfach zu installieren und in Ein- oder Zweikanaltechnik erhältlich. Viele Schalter können auch für eine Zuhaltung eingerichtet oder ergänzt werden, die die Schutzeinrichtung mit einem magnetisch betätigten Stift oder Hebel sicher geschlossen hält.

Leider sind diese Sicherheitsschalter mit separatem Betätiger anfällig für Manipulationen. Durch einfaches Entfernen des Betätigers von der Tür und Einsetzen in den Schalter kann die Maschine bei geöffneter Tür betrieben werden.

Wie verhindert man diesen Missbrauch?

- Verwenden Sie Schalter mit kodierten Betätigern (nicht jeder Betätiger passt in jeden Schalter). Eingeschränkte Kodiermöglichkeiten können aber dennoch ein Manipulationsrisiko darstellen.

- Befestigen Sie den Schalter unbedingt so, dass er nicht mit Standardwerkzeug entfernt werden kann, indem Sie Einwegschrauben, Nieten oder Bohrungen in den Schraubenköpfen verwenden.

- Wenn der Schalter nicht kodiert oder nur gering/mittel kodiert ist (weniger als 1000 verschiedene Möglichkeiten), bauen Sie den Schalter so an, dass der Betätiger nicht eingesteckt werden kann, sobald die Tür offen ist. Alternativ kann der Schalter auch vor dem Bediener verborgen werden. Beide Optionen sind schwierig zu implementieren und können einen erheblichen technischen Aufwand erfordern, so dass sie in erster Linie für in Serie gefertigte Maschinen in Frage kommen.

3. Näherungsschalter, unkodiert. Diese Schalter ähneln den mechanischen Schaltern mit separaten Betätigungselementen. Sie werden jedoch nicht mechanisch betätigt, sondern elektronisch ausgelöst, wenn sich der Betätiger in der Nähe des Schalters befindet. Für die Zuhaltung ist eine zusätzliche mechanische Verriegelung erforderlich, und viele Schalterhersteller bieten beide Funktionen in einem einzigen Gerät an. Wie die uncodierten mechanischen Schalter sind auch die uncodierten Näherungsschalter leicht zu manipulieren, so dass für sie die unter Schaltertyp 2 genannten zusätzlichen Anforderungen gelten.

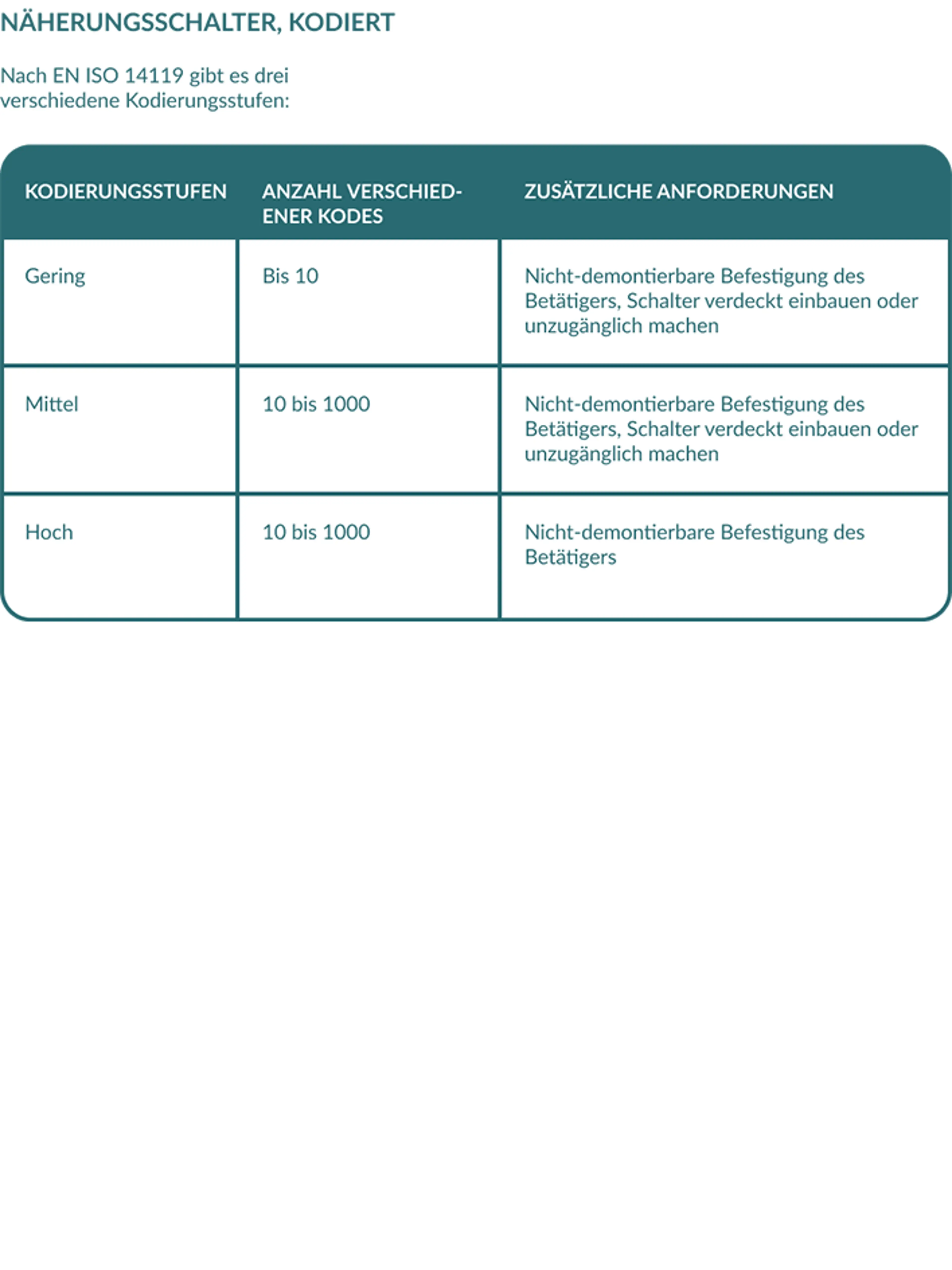

4. Näherungsschalter, kodiert. In der Norm (EN) ISO 14119, auf die in ANSI B11.19 für die USA und CSA Z432 für Kanada verwiesen wird, sind drei verschiedene Kodierungsstufen für diese Schalter vorgesehen, wie in der Tabelle aufgeführt.

Schlüsseltransfersystem

Verriegeln von Türen und Betriebsarten

In vielen Anwendungen muss der Zutritt von Bedienern zu Gefahrenbereichen zuverlässig verhindert werden, solange die Maschine in Betrieb ist. Dies kann durch bewegliche trennende Schutzeinrichtungen in Verbindung mit einer mechanischen/elektromechanischen Verriegelung erreicht werden. Eine seit langem bewährte Technologie in diesem Bereich ist das so genannte Schlüsseltransfersystem, das in den USA und im Vereinigten Königreich auch als „trapped key system“ bezeichnet wird.

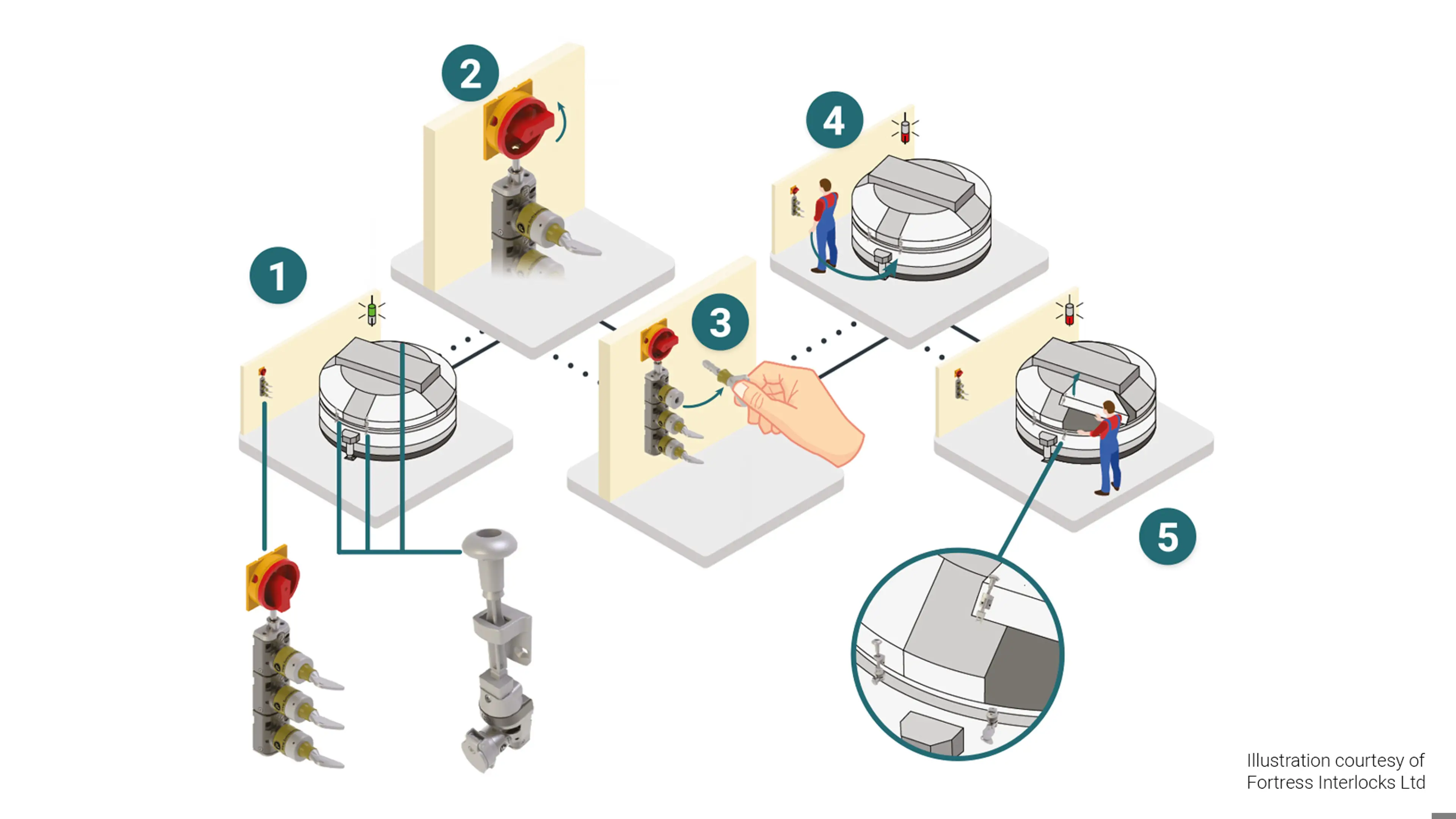

Grundlegende Funktion eines Schlüsseltransfersystems

- Ein Türöffnungsschlüssel ist in einem Schaltkasten an der Maschine „gefangen“, bis die Maschine ausgeschaltet wird (unten dargestellt, Nummer 1 und 2).

- Dann kann der Schlüssel abgezogen und zum Öffnen einer verschlossenen Schutzeinrichtung an der Maschine verwendet werden (unten dargestellt, Nummer 3 und 4).

- Solange die Schutzvorrichtung nicht geschlossen und verriegelt ist, ist der Schlüssel in der Schutzvorrichtung eingeschlossen, so dass die Maschine nicht eingeschaltet werden kann (unten dargestellt, Nummer 5).

- Der Schlüssel kann mehrere andere Schlüssel für verschiedene Türen freigeben.

- Der Schlüssel kann auch verwendet werden, um die Betätigung eines Schalters zum sicheren Abschalten eines Maschinenteils usw. zu ermöglichen.

- Der Arbeitsablauf kann genau kontrolliert werden und es können Verzögerungen integriert werden, damit die Maschinen vor dem Zugriff vollständig zum Stillstand kommen.

- Es können elektronische Schlüssel verwendet werden, die eine Anwesenheitserkennung haben.

- Elektronische Tasten schalten die Maschine nicht vollständig aus, sondern aktivieren bestimmte Betriebsarten der Maschine, während sie andere deaktivieren.

- Elektronische Schlüssel können an Mitarbeiter mit unterschiedlichen Qualifikationen und Zugangsrechten vergeben werden.

1 - Maschine läuft | 2 - Hauptschalter aus | 3 - Eingeschlossener Schlüssel abgezogen | 4 - Eingeschlossener Schlüssel in die Maschinenabdeckung übertragen | 5 - Maschinenabdeckung offen, Schlüssel eingeschlossen

Verpflichtend

Not-Halt

Die Not-Halt-Funktion muss immer verfügbar und betriebsbereit sein. Sie darf nicht als Alternative zu anderen erforderlichen Sicherheitsvorkehrungen betrachtet werden. Die internationale Norm für diese Funktion ist (EN) ISO 13850.

Not-Halt, Not-Aus

Der Not-Halt wird oft als wählbare Schutzmaßnahme missverstanden. Aber das ist er nicht.

Ein Not-Halt ist eine Funktion, die zusätzlich zu anderen Sicherheitsvorkehrungen erforderlich ist.

Sowohl in der Maschinenrichtlinie als auch in der Maschinenverordnung heißt es:

„Die NOT-HALT-Funktion muss unabhängig von der Betriebsart jederzeit verfügbar und betriebsbereit sein. NOT-HALT-Befehlsgeräte müssen andere Schutzmaßnahmen ergänzen, aber dürfen nicht an deren Stelle treten.“

MD Anhang I/MR Anhang 3 Abschnitt 1.2.4.3

Die einzigen Ausnahmen, die ohne Not-Halt

auskommen sind:

- Die Maschine ist handgehalten und Loslassen eines Startknopfes führt immer zum Halt.

- Ein Not-Halt würde das Risiko aus den Gefährdungen der Maschine nicht mindern.

Die Stoppkategorien

Den Not-Halt gibt es in zwei Kategorien:

- 0 – Der Not-Halt führt zur sofortigen Trennung aller Antriebe für gefährliche Bewegungen/ Funktionen von den jeweiligen Energiequellen.

- 1 – Der Not-Halt bewirkt ein gesteuertes Stillsetzen der Antriebe (meist durch Bremsung) oder löst Funktionen aus, die zu einem sicheren Zustand führen; erst danach werden die Antriebe von den Energiequellen getrennt.

EN 60204-1 kennt auch eine Stoppkategorie 2, aber sie darf nicht für den Not-Halt eingesetzt werden.

Not-Aus

Bis in die späten 1980er Jahre wurden Not-Halt und so gut wie alle anderen Sicherheitsfunktionen durch elektromechanische Bauteile erreicht.

Heute jedoch verwenden wir alle möglichen Arten elektronischer und mikroprozessorgesteuerter Sicherheitsbauteile, so dass eine Klärung der Funktionsweise eines Notausschalters notwendig wurde.

Not-Aus unterscheidet sich vom Not-Halt in 2 Punkten:

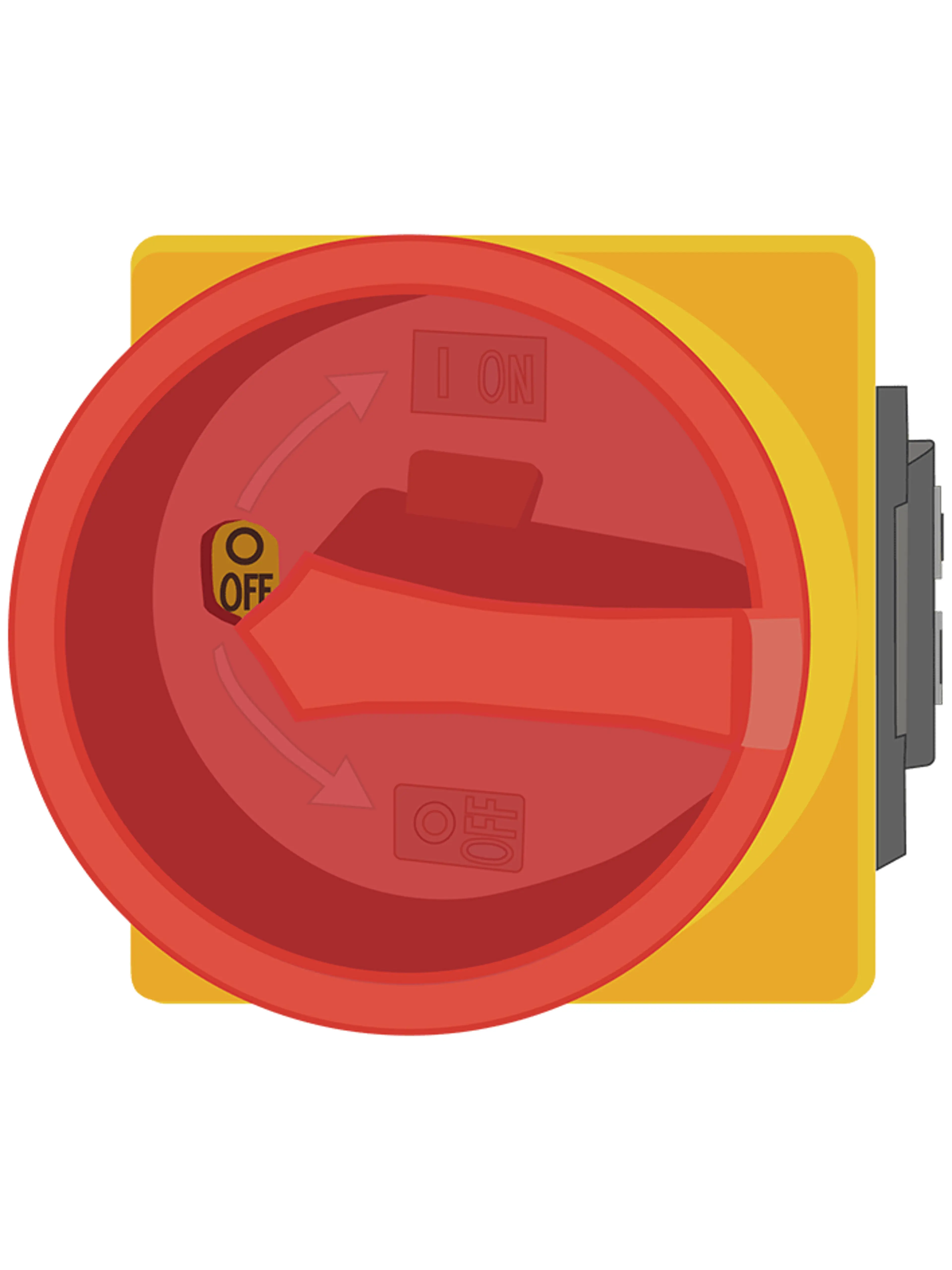

- Gibt es nur in Stoppkategorie 0 - sofortige Unterbrechung der Verbindung (siehe Bild)

- Ausschließlich elektromechanische Bauteile dürfen verwendet werden (keine Elektronik und keine Software erlaubt)

Normalerweise ist die einzige Not-Aus-Einrichtung an Maschinen heute der Hauptschalter. Wenn er für Notfälle vorgesehen ist, sollte der Schalter rot gelb sein. Wenn der Hauptschalter nicht rot gelb ist, darf er im Notfall nicht ausgeschaltet werden, da sonst z.B. gefährliche Bewegungen nicht gebremst werden können.

Der Sicherheitsexperte Matthias Schulz erklärt in diesem Webinar, wie Sie den optimalen Sicherheitsschalter für Ihre spezifischen Anforderungen finden. Erhalten Sie praktische Einblicke und Expertentipps, um fundierte Entscheidungen für mehr Sicherheit und Effizienz zu treffen. Das Webinar beginnt bei der 2:00-Minuten-Marke.